I Krokstadelva ligger en av Norges mest avancerade testanläggningar för passivt brandskydd. Här testar och utvecklar Vipo material och produkter som ska tåla extrema förhållanden. Anläggningen består bland annat av en brandkammare byggd med lättbetongblock från Xella. Brandkammaren är en nyckelkomponent i Vipos arbete med att säkerställa brandsäkerhet för olje- och gasindustrin.

Att genomföra brandtester på produkter för olje- och gasindustrin kräver unika förhållanden.

– Brandsäkerhet är inget man kan ta lätt på. Produkterna vi testar måste vara pålitliga under de mest krävande förhållanden. Därför har vi byggt en testkammare som speglar de striktaste industristandarderna, säger Rodrigo Diaz, Technology Manager för Passive Fire Protection på Vipo.

Pål Fredriksen, teamledare för underhåll på Vipo, tillägger:

– Brandsäkerhet handlar om förtroende. Våra kunder måste kunna lita på att de lösningar vi testar fungerar när det verkligen gäller. Det handlar i slutändan om att rädda liv.

Testanläggning i världsklass

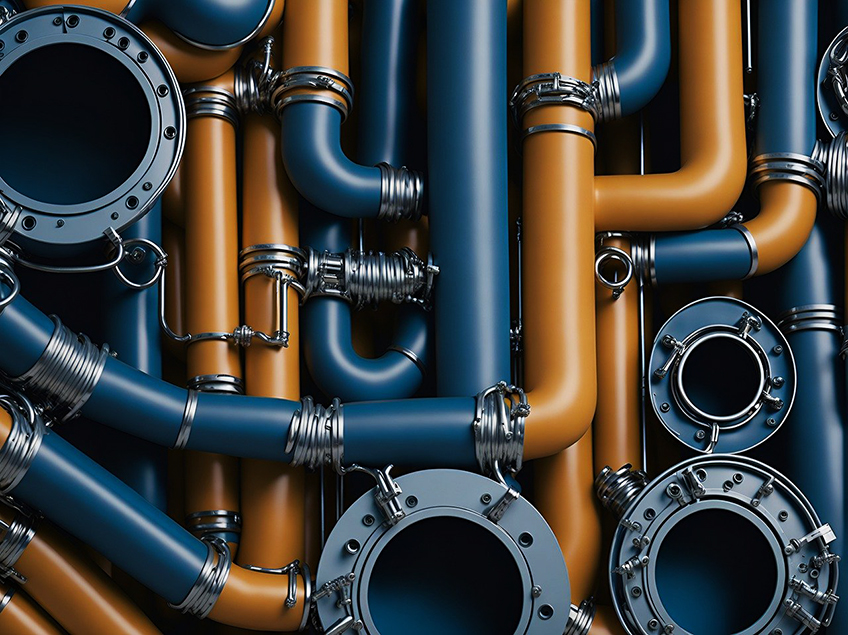

Vipo erbjuder två typer av brandtester: standard jet fire, som simulerar intensiva jetbränder med högt värmeflöde, och High Heat Flux (HHF) tester, som utsätter materialen för ännu högre temperaturer och uppfyller industrins krav på extrema brandförhållanden. Jetbränder uppstår när kolvätegas under högt tryck antänds, vilket skapar ett enormt värmeflöde.

– Vi har byggt vår anläggning för att kunna genomföra tester som inte bara uppfyller utan överträffar de nödvändiga kraven. Våra tester kan simulera värmeflöden på upp till 350 kW/m², vilket gör oss rustade för branschens framtida utmaningar, berättar Rodrigo Diaz.

En viktig del av brandkammaren är byggd med lättbetong från Xella. Materialet är specificerat i industristandarderna och har valts tack vare sina unika egenskaper.

– Vi har använt lättbetong i många år, både i vår egen anläggning och i samarbete med externa testinstitut. Materialet ger oss den stabilitet och värmebeständighet som är avgörande för tillförlitliga testresultat. När vi testar brandskyddade rör eller specialanpassade flänsar är det kritiskt att testmiljön är exakt. Inte bara för att vi ska få pålitliga resultat, utan också för att säkerställa att de produkter vi testar kan tåla de extrema förhållanden de är designade för. Xellas lättbetong hjälper oss att upprätthålla den precision vi behöver, förklarar Pål Fredriksen.

Komplex testning med hög precision

Att genomföra ett brandtest är en tidskrävande och komplex process. Förberedelserna kan ta flera dagar innan testet kan påbörjas.

– Allt måste vara perfekt innan vi startar, från kalibrering av flödesmätare till korrekt montering av testobjektet. När testet väl börjar kan det pågå från 15 minuter upp till flera timmar, beroende på kundens krav. Vid högsta effekt förbrukar testanläggningen upp till 1100 kilo propan per timme, vilket skapar de extrema förhållanden som krävs för att validera produkternas brandsäkerhet, förklarar Rodrigo Diaz.

Xella är stolta över att ha blivit utvalda av Vipo för dessa krävande brandtester.

– Vi på Xella är mycket glada över att samarbeta med kunder som Vipo. Sådana extrema tester visar tydligt att våra material uppfyller de högsta kraven på brandsäkerhet och bekräftar kvaliteten som vi levererar, säger Thom Erik Pape, VD på Xella Norge.

Brandsäkerhet i förändring

Energibranschens behov av brandsäkerhet utvecklas ständigt och de senaste åren har vätgasbränder kommit i fokus. Vätgas, som spelar en nyckelroll i den gröna omställningen, har ännu högre temperaturer än traditionella kolvätebränder.

– Vi ser redan en ökande efterfrågan på lösningar som klarar vätgasbränder. Vår förmåga att anpassa oss till nya krav gör att vi är väl rustade för att möta framtidens behov. Det här är en spännande tid för oss. Brandsäkerhet är inte statisk, det är en kontinuerlig utveckling – och vi måste vara proaktiva för att ligga steget före, avslutar Rodrigo Diaz.